Variablenvergleich nach Shainin

Der Variablenvergleich von Shainin identifiziert mit minimalem Aufwand fehlerhafte Funktionen, die auf nicht optimalen Einstellungen von Variablen und Faktoren beruhen. Dies ermöglicht es, schnell realisierbare Optimierungspotentiale abzuleiten.

Variablenvergleich nach Shainin

Der Variablenvergleich von Shainin identifiziert mit minimalem Aufwand fehlerhafte Funktionen, die auf nicht optimalen Einstellungen von Variablen und Faktoren beruhen. Dies ermöglicht es, schnell realisierbare Optimierungspotentiale abzuleiten.

Einsatzmöglichkeiten

- Bestimmung der wichtigsten Variablen für das Fehlverhalten oder schlechte Performance von Produkten oder Prozessen

- Bestimmung der entscheidenden Variablen und Faktoren zur Abschätzung weiterführender Optimierungsmaßnahmen, gegebenenfalls mit weiteren Tools

- Untersuchung von Fehlern und Performance-Verlusten in Serienprodukten.

- Untersuchung von Reklamationsgründen in Produkten oder Prozessen.

Der Variablenvergleich hat ein breites Anwendungsspektrum bei der Fehlersuche und Produktoptimierung. Er wird oftmals nach einem Komponententausch durchgeführt, in dem vorab die für das Fehlverhalten verantwortliche Systemkomponente identifiziert wurde.

Auf unterster Produktebene dient er dazu, um einzelne Stellgrößen und mögliche Variationen am und im Produkt zu untersuchen. Bei einer Systemkomponente können mit dem Variablenvergleich die für ein Fehlverhalten verantwortlichen Parameter identifiziert werden. Eine weitere Einsatzmöglichkeit ist die Analyse variabler Bestandteile einer Formulierung (z.B. Zusammensetzung eines Lacks), die im Verdacht stehen, für Anwendungsprobleme verantwortlich zu sein.

Je nach Umfang, Größe und Komplexität der zu untersuchenden Situation kann die Methode von einzelnen Personen oder im Team angewandt werden.

Ergebnisse

Differenzierte Einschätzung, welchen Beitrag die einzelnen Variablen und Faktoren zur Performance der gewünschten Funktion des Produkts, der Systemkomponente oder des Prozesses beitragen. Hinweise darüber, welche Funktionen möglicherweise grenzwertige Einstellungen / Einstellungsbereiche haben, die zu einem Abweichen von der definierten Sollfunktion oder Spezifikation führen. Die identifizierten Variablen oder Faktoren können ggf. mit weiterführenden Methoden (z.B. Design of Experiments - DoE) anschließend analysiert und optimiert werden.

Vorteile

Durchführung: Schritt für Schritt

Websession

Websession

Sand im Prozessgetriebe? Mit SIPOC finden Sie heraus, wo es hakt!

Genial einfach und verblüffend wirkungsvoll: Mit der SIPOC-Analyse erhalten Sie ein Universalwerkzeug zur Fehlersuche in Prozessen.

Das prinzipielle Vorgehen ist sehr einfach: Die Auswirkungen von N Stellgrößen auf eine Zielgröße werden mit 2*N+2 Versuchen gemessen. Für die Bestandsaufnahme werden zu anfangs Messungen durchgeführt, in denen alle Variablen gemeinsam zuerst in ihrer Ausgangssituation und anschließend in einer Folgeeinstellung untersucht werden. Um die Wirkungen der einzelnen Variablen zu analysieren, wird im Folgenden jeweils nur die betrachtete Variable gegensätzlich zu den anderen Variablen in Ausgangssituation und Folgeeinstellung variiert. Hierfür sind je Variable zwei Experimente erforderlich. Dieses Vorgehen wird iterativ für alle Variablen durchgeführt. Analysiert wird die gemessene Zielgröße für die verschiedenen Kombinationen, um die relevanten Stellgrößen zu identifizieren.

Die Methode identifiziert durch Ihren bestechend einfachen Aufbau schnell und effizient Fehlfunktionen, die von veränderbaren Variablen im System oder der Anwendung abhängen. Ziel ist es, mit möglichst geringem Aufwand die verantwortlichen Variablen und Faktoren zu identifizieren. Anschließend können diese Einstellungen hinterfragt werden, um Optimierungspotential, Grenzen der Performance oder auch Kompromisslösungen zu diskutieren.

Der Begriff "Variable" kann hier weit gefasst werden und schließt die qualitative Betrachtung ebenso ein wie die quantitative Betrachtung. Vereinfacht kann das für den qualitativen Teil bedeuten, dass z.B. ein Bestandteil in einer Mischung ausgetauscht werden kann. "Variable" kann hier auch für einen Faktor oder eine Stellgröße stehen, die in einem Produkt oder Prozess verändert werden kann. Es ist dabei nicht von Bedeutung, ob es sich hier um physikalische oder digitale Systeme wie z.B. Software handelt.

Bevor Sie mit der Methode durchstarten, ist es von grundlegender Bedeutung zu wissen, wann, wie und wie oft ein mögliches Fehlverhalten in Ihrem Produkt oder Prozess aufgetreten ist. Dies ist erforderlich, damit die Umstände nachgestellt werden können, in denen ein Fehlverhalten beobachtet worden ist. Nur so kann der Einfluss der zuvor abgeschätzten Variablen zielgerichtet auf Hinweise zum Fehlverhalten untersucht werden.

Beispiel: Untersuchung eines Spülmaschinen-Tabs

Bei einem Hersteller für Spülmaschinen-Tabs gehen Beschwerden ein, dass die Tabs häufig schon beim Auspacken aus der Kunststofffolie zerbröseln. Der Hersteller will deshalb die Zusammensetzung der Tabs sowie ihren Produktions- und Verpackungsprozess auf Ursachen für dieses unerwünschte Verhalten untersuchen.

Schritt 1: Definieren Sie Ihre Zielfunktion!

Als erstes benötigen Sie eine objektive Zielfunktion, um die einzelnen Ergebnisse der Versuche miteinander vergleichen zu können. Hierzu definieren Sie eine Messgröße, mit der Sie den Einfluss der Variablen bestimmen können und die quantifiziert, bis zu welchem Grad Ihre Anforderung erfüllt wird. Eine solche Messgröße zu finden, ist nicht immer trivial, da z.B. Kundenreklamationen zwar das störende Ereignis aber selten die zu verbessernde technische Eigenschaft benennen.

Mit anderen Worten: Wenn die betrachtete Variable Ursache für den zu behebenden Fehler ist, dann sollte dies sich in der gewählten Zielfunktion auch signifikant ausdrücken, wenn Sie diese Variable von ihrem Ausgangszustand auf die vorab definierte abweichende Einstellung (Folgeeinstellung) verändern. Zugleich muss diese Zielgröße auch ein geeignetes Maß zur Darstellung der gewünschten Funktion oder Eigenschaft sein.

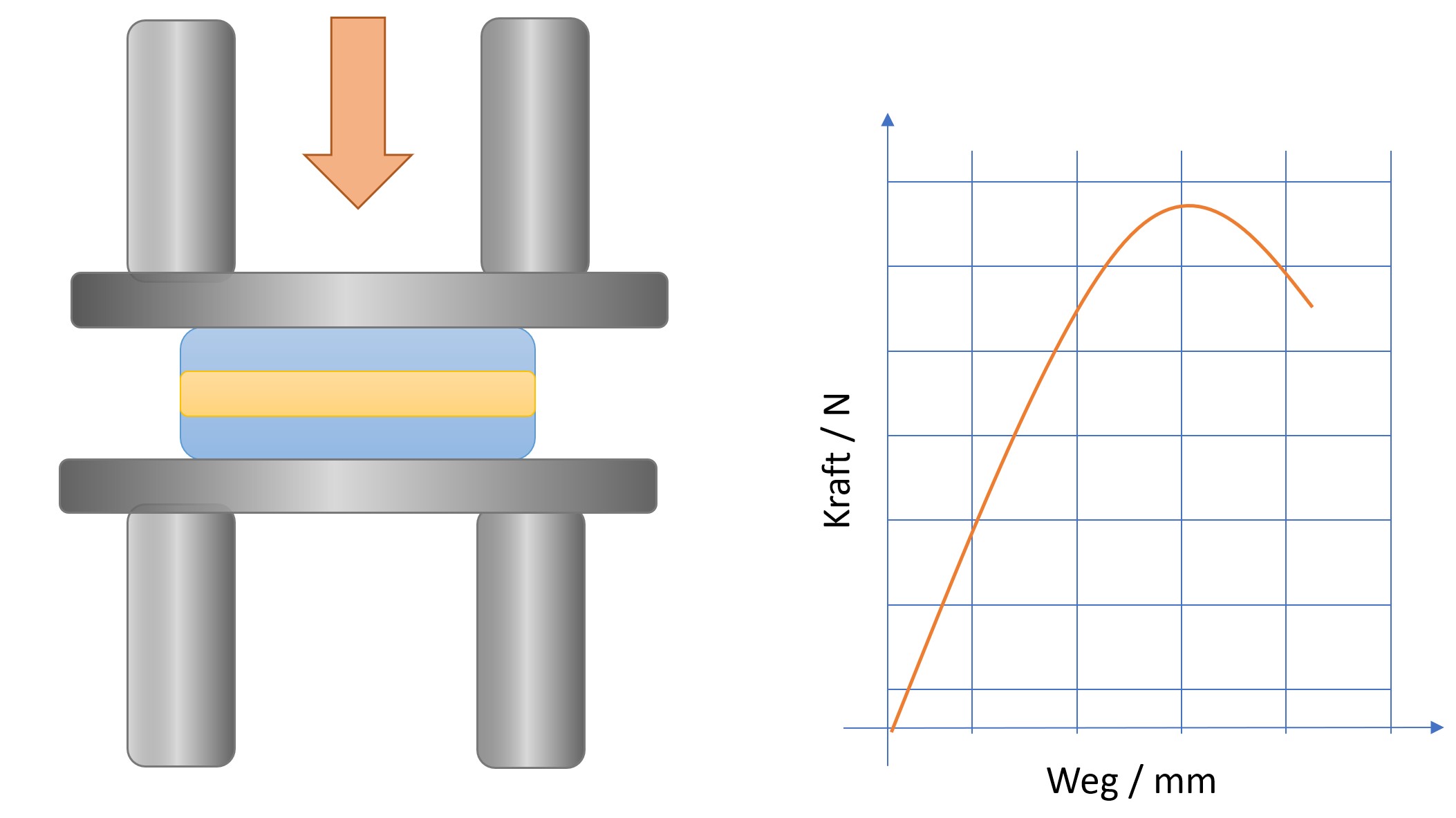

Beispiel: Härte der Tabs

Aus der Reklamation: "Die Tabs zerbröseln" schließt der Hersteller, dass die Härte der Tabs nicht ausreichend ist. Die Härte kann in einem Standardverfahren bestimmt werden, bei der die Kraft in Newton (N) gemessen wird, die zur Zerstörung des Tabs führt. Diese Kraft kann z.B. mit einer Stauchpresse (Bild 1) ermittelt werden, bei der das Untersuchungsobjekt zwischen zwei Platten einem kontinuierlich anwachsenden Druck ausgesetzt wird.

Sofort weiterlesen und testen

Erster Monat kostenlos,

dann 24,95 € pro Monat

-

Know-how von über 1.000 Profis

-

Methoden für alle Aufgaben

-

Websessions mit Top-Expert:innen